科技創造神奇-可視化鑄鍛技術的例證

本文導讀:

選準突破口

長期以來,我國熱加工鑄鍛件和復雜結構件的生產一直存在成本高、能耗高、附加值低、原材料消耗嚴重等問題。很多重大裝備的大型鑄鍛件依賴進口,受制于人,有些特大型鑄鍛件花錢也買不到,嚴重制約了我國能源、冶金機械、船舶動力等重要產業的發展。大型鑄鍛件和高附加值鑄鍛件依賴進口的根本原因是國內制造工藝缺乏核心技術。

1997年,從事材料研究的李依依瞄準了材料制備工藝計算機模擬這一新興學科方向,決定把這一信息技術嫁接到金屬材料加工生產過程中。在她的倡導下,金屬所通過“百人計劃”引進了李殿中,組建了材料加工模擬研究組。后李殿中成為材料加工模擬研究部主任,李依依、柯偉和英國John Campbell三位院士當顧問,組成了一個能夠攻堅的研究團隊(下稱團隊)。

2002年,團隊與********重型機械集團公司簽署協議,合作開發生產大型鑄鋼支承輥。之所以選擇軋鋼中使用的支承輥作為突破口是因為我國是********產鋼大國,鋼產量接近4億噸。而生產每噸鋼消耗軋輥2公斤,每年約消耗軋輥80萬噸,需要各類軋輥1萬支左右。凡高附加值的軋輥都需大量進口。

四鑄成功

2002年秋,團隊來到位于黑龍江省的中國一重。雙方要為中國鑄造第一支50噸重的大型鑄鋼支承輥。

支承輥的形狀有點像中國傳統的搟面杖,只不過中間部分的直徑比兩頭更大一些。團隊反復模擬生產過程,計算參數,最后制定生產方案。12月,他們開始了第一次鑄造。團隊人員親臨澆注現場,與技術人員細心交流,確保每一個工藝的正確實施。屋外的溫度已低至零下20多度,車間內的溫度也很低,但是大家誰也沒有打退堂鼓,等到澆注完畢已經是凌晨2點。

成型澆鑄工作結束后,脫模現場出了問題:鑄件不能從模型中脫出來。后來發現是模型的一個部位被鋼水沖出了一個小洞,鑄件上多長了一個“瘤子”,它的卡殼使鑄件不能脫離模型。第一個鑄鋼支承輥成形較好,但脫模過程并不完美。

“一個不行,我們就鑄第二個,第二個不行,我們就鑄第三個,鑄到第四個時,終于完美地成功了。” 李依依笑了。為了這個鑄件,團隊前后在一重并肩工作了3年。

和鍛造支承輥相比,鑄造大型支承輥,不僅可以保證質量,而且還大大地節省了材料及能耗。現在中國一重已運用這項新工藝,鑄造100噸級的軋輥了。

在一重進行技術改造過程中,李依依和李殿中提出了“可視化鑄鍛技術”的概念,即通過實驗室的模擬仿真和等比例中試件的X射線實時觀察,直接透視鑄鍛件缺陷產生過程,從而提供****工藝方案,指導企業生產優質鑄鍛件。

下車間,讓團隊一舉多得:既解決了我國工業界多年解決不了的技術難題,又豐富了鑄鍛的理論體系,而且還獲得相關授權專利50余項,出版專著一部,發表高水平論文100多篇。

新技術遍地開花

團隊喜歡面對難題。繼首次成功開發出我國50噸級大型鑄鋼支承輥后,2005年,他們又開始向制造技術更難的大型船用曲軸挑戰。

曲軸是大型船舶的“心臟”。我國目前每年需要大型船用曲軸200多根。但由于自己不能生產船用曲軸而完全受制于國外。2005年時,國外曲軸都是按噸賣,每噸1萬美元左右。一根60機的曲軸重70噸,買一根就得花70多萬美元。后來供不應求時,花再多的錢也買不到。由于曲軸受制于人,我國船舶行業呈現“船等機、機等軸”的被動局面。

曲軸中最難制造的當屬曲拐鍛件,成形復雜。憑經驗很難鍛造加工出合格品,成品率很低。團隊在有關單位的支持下,通過計算機模擬仿真,采用反變形設計法,提供了曲軸鍛件模具設計圖紙和成套鍛造工藝,經與上海重型機器廠合作,于2005年成功生產出我國第一根60機大型船用曲軸。

技術突破帶來了生產的巨大進步。到2008年底,上海重型機器廠曲軸公司已經生產了上百支大型船用曲軸。鞍山重型機械公司與大連重工也已能生產60機到90機的曲軸。中國人打破了國外對我國曲軸產品的壟斷。

幾年來,團隊成員的足跡踏遍了中國一重、中國二重、上海重型、大連重工、鞍鋼重機、沈陽重型、中鐵山橋、沈陽鼓風集團、沈陽機床集團公司、沈陽黎明發動機公司等企業,利用“可視化鑄鍛技術”,先后為大型鑄鋼支承輥、大型船用曲軸、三峽水輪機轉輪部分鑄件、空心鋼錠、壓縮機缸體、噴泵葉輪、燃機機匣、燃機葉片、高速鐵路道岔、轉向架等關鍵件的開發起了重要的技術支撐作用,推動了我國鑄鍛業的跨越式發展。

為企業服務難在哪

“當一個人或團隊掌握著最新的制造技術和工藝時,似乎走入車間廠房就能對企業進行一番技術改造,但實際并非如此。”李殿中研究員說:“最大的困難并不在于有沒有最新的技術,而在于下基層能不能吃苦和頂住壓力,能不能讓一線技術人員理解并掌握新技術和關鍵工藝。”

對于李依依院士來說,到企業推廣高技術有一定的風險和壓力。她原本是研究冶金與材料的,現在要在傳統的工藝研究中熔入計算機技術,并與鑄造、鍛造、焊接、材料力學等學科交叉,作為院士首先要承擔項目失敗的風險。李依依坦承:“如果我不搞這個可視化鑄鍛技術,只搞材料研究應該是很舒服的。”除了超前進行技術和工藝的研究之外,李依依最重要的工作就是為團隊頂住各種各樣的風涼話,增強團隊信心,讓團隊的工作能夠堅持下去。

可視化鑄鍛技術之所以能在國內許多廠家生根,還在于團隊里有一批能吃苦的干將。李殿中不但要所內搞研究,還要在生產第一線解決關鍵技術;工程技術人員夏立軍在研制支承輥時,長年累月住在一重廠內,與車間技術人員和工人打成一片;組內的研究人員,在試制曲軸時,索性就搬著電腦在現場調整參數……

科技是能夠創造神奇的。但這朵神奇之花必是深深地扎根于科研人員持之以恒的追求、不屈不撓的奮斗和“我不下地獄誰下地獄”的勇氣之中的。“可視化鑄鍛技術”的推廣就是一個最好的例證。

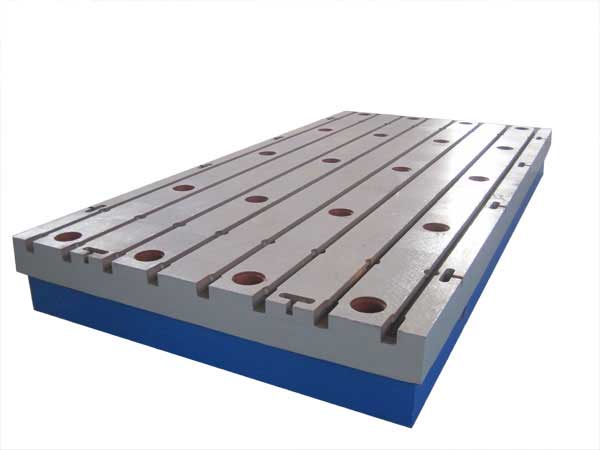

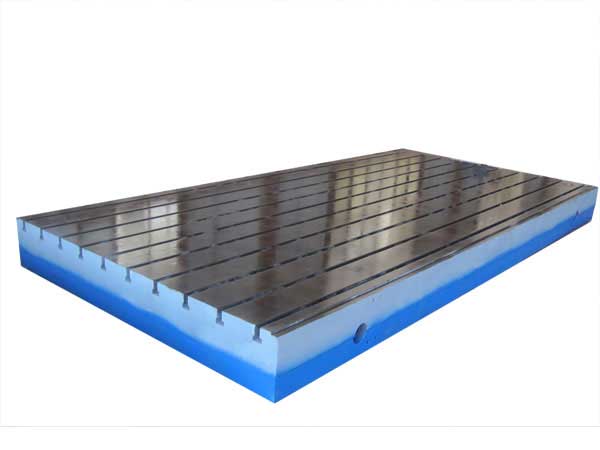

泊頭市建新鑄造量具有限公司是平板,平臺,鑄鐵平板,鑄鐵平臺,焊接平臺,焊接平板,工程量具的制造商。免費咨詢電話:800-707-8816 400-707-8816.